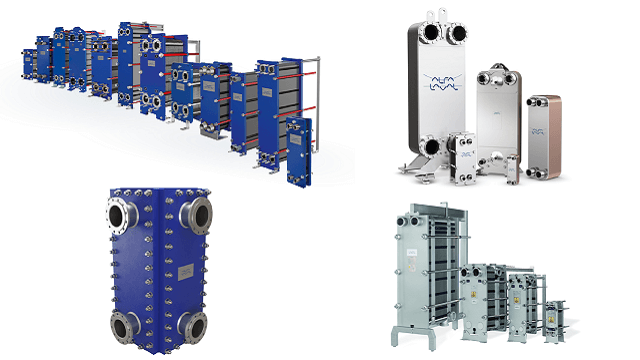

열교환기

열교환기는 한 유체에서 다른 유체로 열을 지속적으로 전달하는 장치입니다. 이 장치는 가열, 냉각, 증발, 응축이 가능하고 유체와 장비를 적절한 온도로 유지할 수 있으며 폐열을 회수하여 다른 용도로 사용하는 등 열을 사용하는 산업 공정에서 다양하게 활용됩니다. 세계 최초로 판형 우유 살균기를 실용화한 1930년대부터 현재까지 알파라발은 세계 최대의 판형 열교환기 공급업체로서 다양한 신제품과 기술을 지속적으로 개발해 왔습니다.

열교환기 원리

열 에너지는 두 물체 사이에 온도 차이가 존재하는 한, 열 평형점에 도달할 때까지 뜨거운 물체에서 차가운 물체로 이동합니다. 열교환기는 이 평형점을 찾는 원리로 작동합니다. 판형 열교환기에서 열은 뜨거운 유체와 차가운 유체를 분리하는 열전달 판을 통해 전달되기 때문에 에너지 차이가 적은 경우에도 유체를 가열하거나 냉각할 수 있습니다. 두 유체 사이의 열 전달 이론의 바탕은 다음과 같습니다.

- 열은 항상 고온에서 저온으로 이동한다.

- 두 물체 사이에는 항상 온도 차이가 존재한다.

- 열복사를 고려하지 않는다면 고온의 물체가 잃는 열의 양과 저온의 물체가 얻는 열의 양이 같다.

열전달의 종류

열전달 방법에는 세 가지가 있습니다.

복사

열은 전자기 복사에 의해 전달됩니다. 태양광이 전자기파의 형태로 지구에 도달하여 대기와 지표에 흡수되는 것이 그 예입니다.

전도

전도는 원자 또는 분자가 운동할 때 고체 또는 정지된 유체를 통해 열 에너지가 이동하며 전달되는 것으로 손난로나 전기 장판이 그 예입니다.

대류

대류는 유체의 한 부분이 다른 부분과 혼합될 때 에너지가 전달되는 것으로 에어컨에 의한 냉난방이 대표적인 대류 현상입니다.

열교환기의 종류와 구조

열교환기는 한 유체에서 다른 유체로 열을 지속적으로 이동시키는 장치로 두 가지 유형이 있습니다.

직접접촉식 열교환

혼합되지 않는 두 유체가 직접 접촉하는 유형입니다. 그 예로 물과 공기가 직접 접촉하여 냉각되는 냉각탑이 있습니다.

간접접촉식 열교환

벽면에 의해 분리된 두 유체가 이 벽면을 통해 열을 교환하는 유형입니다.

간접 접촉식 열교환기에는 플레이트, 멀티튜브 및 나선형을 포함한 여러 유형이 있습니다. 판형 열교환기는 종종 가장 효율적인 장치이며 열 전달 문제에 대한 최상의 솔루션을 제공합니다.

|

|

|

| 쉘앤튜브 열교환기 | 스파이럴 열교환기 | 판형 열교환기 |

판형열교환기와 쉘앤튜브 열교환기

다양한 산업에서 활용되던 쉘앤튜브 열교환기는 더욱 우수한 성능과 내구성을 자랑하는 판형열교환기로 교체되고 있습니다. 판형 열교환기가 같는 특장점을 소개합니다.

높은 열교환 효율

-

얇은 전열판

-

판형 열교환기의 전열판 두께는 일반적으로 0.4-0.8mm로 다중 튜브 열교환기보다 얇고 열전달 저항이 적어 열교환 효율이 우수합니다.

-

-

유체난류효과

-

난류 효과는 고온측과 저온측 유체 사이의 전열 효율을 향상시킵니다. 그 결과, 높은 전체 열전달 계수를 얻어 필요한 열전달 면적을 줄일 수 있어 콤팩트한 열교환기를 제작할 수 있습니다. 또한 이 효과는 전열 표면의 먼지를 자체적으로 세정하는 효과를 제공하여 먼지의 부착을 억제합니다. 결과적으로 장비 세정 간격이 길어져 빈도를 줄이고 기계 가동 시간을 최대화할 수 있게 합니다.

-

경량, 콤팩트한 디자인

-

동일한 열교환 용량을 가진 다중 튜브 열교환기와 판형 열교환기가 요구하는 유지 보수 공간을 비교해 보면 다중 튜브 열교환기의 1/3~1/5만 있으면 설치가 가능할 정도로 판형 열교환기는 소형화가 가능합니다. 따라서 장비의 일체화를 지원하기도 쉬워지고 무게도 가벼워 설치에 관련된 제반 비용이 절감되는 효과를 얻을 수 있습니다.

편리한 유지보수

-

조임 볼트를 제거하기만 하면 장치를 쉽게 열 수 있어 모든 전열판을 쉽게 검사하고 세정할 수 있습니다.

- 특수 초콜렛 패턴은 플레이트 전체에 높은 난류를 발생시켜 오염물 부착을 억제합니다.

손쉬운 용량 변환

-

가스켓 판형 열교환기는 프레임에 전열판이 내장되는 구조라서 전열판의 수를 늘리거나 줄이는 방법으로 용량을 쉽게 조절할 수 있습니다. 플레이트를 제거하는 것은 볼트를 제거하는 것만큼이나 쉽습니다.

용적

-

다중 튜브 열교환기에 비해 유체 보유량(홀드)이 매우 적기 때문에 작동 조건의 변화에 신속하게 반응하고 유량 온도도 정밀하게 제어할 수 있습니다.

-

압력 용기에 적용되지 않습니다.

-

유체 낭비를 줄이고 비용을 절감합니다.

전열 플레이트 재질

알파라발 판형 열교환기는 유체, 온도 및 압력과 같은 다양한 운전 조건에 맞게 다양한 재질로 제공됩니다. 운전 요구 사항에 가장 적합한 재료를 선택할 수 있습니다.

플레이트 재질

| 재질 | 유체 |

| 스테인리스 | 담수,강물,식용유,미네랄 오일 |

| 티타늄, 팔라듐 | 해수,소금물,염소화수,염화물 수용액 |

| 254SMO (*1) | 묽은 황산, 묽은 염화물 수용액, 무기 수용액 |

| 니켈 | 고온, 고농도 가성소다 |

| 하스텔로이 (*2) 합금(C276、C2000、D205など) | 강산, 염산,인산 |

| 석묵 | 염산,중농도 황산,인산,불산 |

(*1) 254SMO 는 핀란드 Outokump S.p.A.의 등록상표입니다

(*2) Hastelloy는 Haynes Inc.의 등록상표입니다.

열교환기 설계에 필요한 열전달 계산

다음 6가지 매개변수는 액체/액체 열교환기의 전열 계산을 수행하는 데 중요합니다.

- 총부하열량 (전열량)

- 저온 및 고온 유체의 유량

- 저온 및 고온 유체의 입구 및 출구 온도

- 저온 및 고온 유체의 허용 압력 손실

- 최대 작동 온도(설계 온도)

- 최대 작동 압력(설계 압력)

열전달계산

교환되는 열의 양은 다음 공식으로 구합니다.

Q = k *A *LMTD

Q = 교환된 열량, kW = kJ/s {kcal/h}

k = k값; 총괄 전열 계수 (Overall Heat Transfer Coefficient OHTC), kW/(m2・K) {kcal/(m2・h・℃)}

👆 더 높은 k값 = 더 효율적인 열전달

A = 열전달 면적 (m²) ※목표는 이 값을 최소화하는 것입니다.

LMTD = 대수 평균 온도차, K {℃}

👆 온도 차이로 인해 열전달이 이루어집니다.

👆 LMTD는 열교환되는 두 매체의 평균 온도차를 의미합니다.

LMTD -로그 평균 온도차이

LMTD(대수 평균 온도차)는 다음 공식을 사용하여 계산합니다.

열교환기에는 대항류와 평행 두 종류의 유체 흐름 방향이 있는데 액체/액체의 경우는 대항류를 사용하면 보다 효율적인 열교환이 가능합니다. 전열량공식 Q=k*A*LTMD를 고려하면, 대항류에서 LTMD가 크기 때문에 열교환량(Q)과 총 열전달계수(k)가 같을 때 열전달 면적(A)을 줄일 수 있습니다.

또한 대항류의 경우, 고온 출구 온도가 저온 출구 온도보다 낮을 수 있으므로(온도 교차 가능), 매우 효율적인 열교환이 가능합니다. 다음에서 동일한 온도 조건(고온측: 90°C 입구 / 출구 45°C, 저온측: 입구 20°C/출구 45°C)에서 반대 흐름과 평행 흐름에 대해 얻은 LMTD를 살펴보면 대항류에 의해 LMTD를 얻을 수 있다는 것을 알 수 있습니다.

대항류

LMTD = (50-25) / ln(50/25) = 25 / ln 2 = 36.1℃

평형류

LMTD = (70-5) / ln(70/5) = 65 / In 14 = 24.6℃

총괄 전열계수 (k)

총괄 전열계수(k)는 열 흐름의 효율을 나타내는 척도로, 유체의 물리적 특성(밀도, 비열, 열전도율, 점도), 사용되는 열교환기의 종류, 열전달부의 유속, 플레이트 재질 및 두께, 오염 계수를 이용해 효율을 종합한 것입니다. 총괄 전열계수는 W/(m2・K) 또는 kcal/(m2・h·°C)로 표시됩니다

k값은 다음 공식으로 계됩니다.

더 높은 k-값을 얻으면 같은 양의 열로 더 작은 열 전달 영역(A)에서 열을 교환할 수 있어 열 교환기의 효율성이 증가합니다. 이것을 위해 높은 난류와 얇은 경계막으로 열 저항 값을 낮춰 높은 a 값을 가져야 합니다.

α1 : 고온측 유체와 열전달면 사이의 열전달계수 W/(m2・K) {kcal/(m2・h・℃)}

α2 : 콜드사이드 유체와 그 열전달면 사이의 열전달계수 W/(m2・K) {kcal/(m2・h・℃)}

δ : 열전달면의 두께 m

λ : 금속의 열전도도 W/(m・K) {kcal/(m・h・℃)}

δ / λ : 벽 저항

Rf : 오염계수 m2・K/W {m2・h・℃/kcal}

열교환에 영향을 주는 요인들

- 총열량

대기로의 열 발산을 고려하지 않는다면 한 유체의 열 함량 감소는 다른 유체의 열 함량 증가와 같습니다. 열 전달량(Q)은 kW 또는 kcal/h로 표시됩니다.

- θ 값

θ 값은 한쪽 유체의 △T와 LMTD 간의 관계에 의해 결정됩니다.

(δt=한 유체의 입구 온도와 출구 온도 차이)

- 유량

무게 또는 부피로 표현할 수 있습니다. 질량 유량의 단위는 kg/s 또는 kg/h이고 체적 유량의 경우 l/min 또는 m3/h입니다. (체적 단위를 중량 단위로 변환하려면 체적 유량에 밀도를 곱하십시오)

- 밀도

밀도(ρ)는 kg/m3로 표시되는 단위 부피당 질량입니다.

- 비열

비열 (Cp)은 물질 1kg의 온도를 1 ° C 높이는 데 필요한 에너지의 양을 의미합니다. 물의 비열은 18°C에서 4.186kJ/(kg·K) {1.0kcal/(kg·°C)}입니다.

- 열전도율

열전도율(λ)은 유체에서 열이 얼마나 잘 전달되는지를 측정한 것으로 W/(m·K)로 표시됩니다. 열전도율이 높을수록 열 전도가 쉽습니다.

- 점도

점도(μ)는 유체가 흐르는 용이성을 측정한 것으로, 센티푸아즈(CP) 또는 센티스토크(cst)로 표시됩니다. 점도가 작을수록 흐르기 쉽습니다.

- 압력강하

압력 강하(ΔP)는 판형 열교환기의 크기와 직접적인 관련이 있습니다. 높은 압력 강하(ΔP)는 높은 난류 효과, 얇은 경계막 및 높은 열 전달을 일으키는 동시에 유체 이송 비용을 증가시킵니다. 최대 허용 압력 강하를 높이고 펌프 동력의 운영 비용이 수용 가능한 경우 열교환기를 작고 저렴하게 설계할 수 있습니다.

- 오염 계수

오염 계수(Rf)는 마진 계수(%) 또는 오염 계수로 표현되며 마진을 나타냅니다. 판형 열교환기는 다중 튜브 열교환기보다 더 높은 난류를 얻도록 설계할 수 있으며, 이는 일반적으로 동일한 사양일 때 더 작은 오염 계수로 충분하다는 것을 의미합니다. 판형 열교환기 설계의 마진은 일반적으로 약 10-20 % 라고 합니다.

👆 오염은 아래와 같은 현상을 일으킵니다.

- 열전달 감소

- 압력 강하 증가

- 플레이트 재질 손상

- 유체 분배 불량 야기

열교환기와 관련된 오염 유형 및 대책에 대한 안내입니다. 일반적으로 판형 열교환기는 쉘앤튜브 열교환기보다 더 높은 난류 효과 및 전단력을 가지고 있어 오염 발생을 줄이고 보다 효율적인 열 교환을 통해 스케일링 및 결정화의 위험을 줄입니다

- 오염물

- 돌, 나뭇가지, 깡통, 물고기와 같은 큰 입자가 열교환기를 막아 유지보수 비용 증가, 작동 중단, 열교환 성능 저하 및 부식 등의 문제를 야기

- 해수,강물,냉각탑수, 공정 유체 등

- 대책 : 방지를 위해 스트레이너와 필터 사용

- 생물

- 조류 및 박테리아 같은 미생물이 전열판에서 성장하여 막힘을 유발

- 대책 : 적절한 세정 (CIP)

- 스케일링

- 용해된 염을 포함하는 유체가 가열 또는 냉각되면 용해도가 변하고 전열판에 염이 침착

- 대책 : 높은 전단력으로 설계, 수처리 및 정기적인 CIP 수행

- 미세입자

- 미세 입자가 열전달 표면에 부착되어 열전달 계수 감소, 열교환기 성능 저하

- 필터로 제거하기 어렵고, CIP 세정시 화학 세재로 세척해도 용해가 어려움

- 대책 : 압력 강하를 최대한 증가시키기 위해 난류 효과, 전달력을 증가시킬 필요 있음

- 분자

- 식품 및 유기 응용 분야에서 발생, 분자의 파괴 또는 중합으로 인해 분자가 플레이트에 부착

- 압력 강하를 최대한 증가시키기 위해 난류 효과, 전단력 증가 필요

- 대책 : 플레이트 온도의 허용치를 확인, 평행 흐름으로 온도 낮춤

위의 모든 값은 판형 열교환기 유형 선정 및 전열 면적 선정과 관련이 있습니다. 전열판 재료의 선정은 열교환 효율 외에도 강도 및 부식성과 많은 관련이 있기 때문에 중요한 요소입니다. 판형 열교환기의 경우 스테인리스, 티타늄, 254SMO(*1), 하스텔로이 합금(*2), 등이 일반적인 소재입니다.

(*1) : 254SMO는 Outokump Sdn. Bhd.의 등록상표입니다.

(*2) : Hastelloy는 Haynes S.A.의 등록상표입니다.

판형 열교환기는 온도차가 작아도 열을 전달할 수 있고 전열판의 두께(0.4-0.8mm)를 줄일 수 있다는 장점이 있습니다. 또한 높은 난류 효과에 의해 α의 값을 높일 수 있습니다. 그 결과, 액체/액체 열교환의 경우 일반적인 쉘 및 튜브 열교환기에 비해 약 3-5배(증발, 응축 등의 2상 흐름의 경우 약 2-3배 높음)의 전체 전열 계수 K의 값을 채택할 수 있습니다.

또한 위에서 언급했듯이 판형 열교환기의 크기와 가격에 영향을 미치는 중요한 매개변수는 허용 압력 강하와 LMTD 값입니다. 대부분의 경우 허용 압력 강하와 LMTD 값이 증가함에 따라 열교환기가 더 작아집니다. 특히, 폐열 회수 용도의 경우, 열교환기의 비용(설치비를 포함한 설치비와 유지보수를 포함한 운영비의 합계)과 회수 열량에 따른 비용, 투자 회수 기간이 중요합니다.

판형 열교환기의 성능 계산은 전열판의 프레스 형상, 판형 유동 거리 및 허용 압력 강하와 같은 다양한 조건의 영향을 받습니다. 알파라발은 판형 열교환기를 위한 자체 설계 소프트웨어를 개발했습니다.

열교환기 선정

가스/기체용

고온 가스 및 증기가 있는 응용 분야에 이상적이며 최대 750°C의 온도를 처리할 수 있습니다. shell-and-tube 타입에 비해 압도적인 소형화가 가능합니다.

고진공 증기 응축기 등 모든 용도로 맞춤 설계가 가능합니다.

저압 및 진공 상태의 증발 및 증류 시스템을 위해 개발된 제품으로 shell-and-tube콘덴서에 비해 압도적으로 작고 오염을 줄입니다.

② 부식성 액체

③ 막히기 쉬운 유체

④ 부식성, 막힘이 없는 액체

판형열교환기 제품군

취급할 매체의 상태, 설계 온도, 설계 압력, 설치 공간, 유지 보수의 용이성을 고려하여 가장 적합한 판형 열교환기를 선택할 수 있습니다.